REUTLINGEN. Zehn Kilometer und mehr läuft ein Profifußballer durchschnittlich in einem Spiel, davon etwa einen Kilometer im Sprint, alle fünf Sekunden ändert er seine Laufrichtung. Viele absolvieren in ihrer Karriere mehrere hundert Spiele, dazu kommen tausende Trainingsstunden – eine unglaubliche Belastung für die Gelenke. Diese Überbelastung führt nicht selten zu Arthrose im Knie. Auch viele ältere Menschen leiden daran: Arthrose, ein degenerativer Prozess der Gelenke, ist die weltweit häufigste Gelenkerkrankung. Wenn der Meniskus so dünn ist, dass Knochen auf Knochen reibt, ist meist ein Implantat die letzte Heilungschance.

Bisher heißt das: aufwendige Operationen und ein langer Rehabilitationsprozess. Doch das könnte sich bald ändern. Die Hochschule Reutlingen entwickelt eine innovative Methode zur Behandlung von Kniegelenksarthrose. Gefördert wird das Projekt vom Bundesministerium für Bildung und Forschung.

»Wir freuen uns, in einem so hochkarätigen Verbund zu forschen«

Neben der Sporthochschule Köln, dem Zuse-Institut Berlin und dem Max-Planck-Institut für medizinische Forschung in Heidelberg ist unter anderem auch ein Medizinproduktehersteller beteiligt, der das neue Produkt direkt auf den Markt bringen möchte. »Wir freuen uns, in einem so hochkarätigen Verbund zu forschen«, verdeutlicht Prof. Dr. Günter Lorenz, Dekan der Fakultät Angewandte Chemie der Hochschule Reutlingen, und freut sich über die ambitionierten Ziele des Projekts: »Es ist selten, dass innerhalb von nur vier Jahren ein Medizinprodukt mit Langzeiteinsatz im Körper bis zur Marktreife gebracht werden soll.«

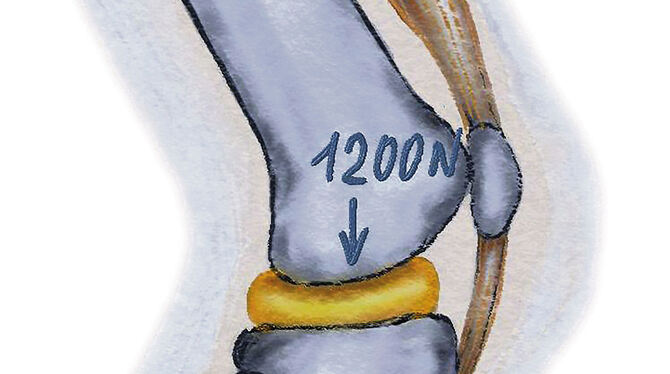

Kern der Methode ist ein spezielles Meniskusimplantat, dessen Material in Lorenz’ Team von Ralf Koslik und Dr. Larysa Kutuzova entwickelt wird. Zwei Dinge machen es so besonders: die Anpassung an verschiedene Knie-Geometrien und ein eigens für diese Belastung entworfener Kunststoff.

Das menschliche Knie kann ganz unterschiedlich geformt sein. Mathematiker des Zuse-Instituts Berlin werten derzeit mehr als 500 MRT-Datensätze aus und teilen die Geometrien mit Hilfe statistischer Methoden in verschiedene Gruppen ein.

Für jede wird es ein eigenes Implantat geben – und somit für jeden Patienten eine passgenaue Prothese. Auch mit Blick auf das Material waren Meniskusimplantate bisher wenig individualisiert – sie mussten sich den Eigenschaften des am Markt erhältlichen Biomaterials anpassen.

Diesmal ist es anders herum: das Material wird an die Anforderungen des Produktes angepasst. Günter Lorenz entwickelt einen speziellen Kunststoff, der die mechanischen Aufgaben des Meniskus optimal erfüllen kann. Das Material muss im Kern sehr stabil sein, da der Meniskus bei jeder Bewegung großen Belastungen ausgesetzt ist. Gleichzeitig funktioniert er beim Laufen wie ein Stoßdämpfer. »Der Kunststoff muss deshalb ein bisschen Wasser aufnehmen können und weich werden«, erklärt Lorenz. »Aber nicht zu viel, sonst verformt er sich. Das ist eine Gratwanderung«.

»Der Kunststoff muss ein bisschen Wasser aufnehmen können und weich werden«

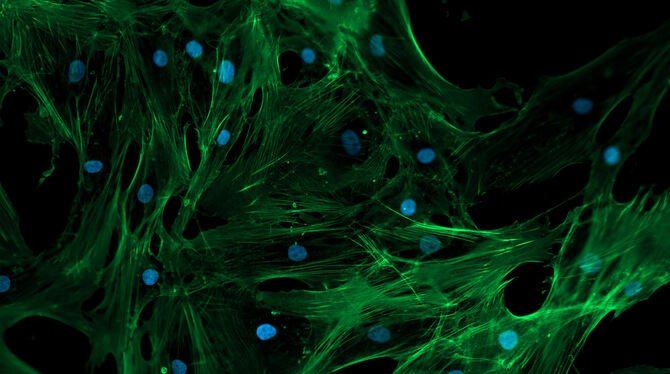

Prof. Dr. Ralf Kemkemer, Sprecher der Forschungsgruppe Smart Biomaterials der Hochschule Reutlingen und Gruppenleiter am Max-Planck-Institut für medizinische Forschung, modifiziert zusammen mit seiner Mitarbeiterin Kiriaki Athanasopulu an der Hochschule die Oberfläche des Kunststoffes.

Diese soll optimal mit der Flüssigkeit in den Gelenken, der Gelenkschmiere, reagieren. Darüber hinaus überprüfen sie die biologische Verträglichkeit des Implantats, indem sie die Prototypen mit lebendem Gewebe in Kontakt bringen. So können unerwünschte Reaktionen der eingesetzten Prothese im Organismus ausgeschlossen werden.

Die Sporthochschule Köln wird die mechanische Funktion der Implantate testen, bereits in zwei Jahren soll die Sportklinik Pforzheim die erste klinische Studie durchführen. Heilung ist also in Sicht. (GEA)